Изнанка умных вещей. Что скрывают производители самых современных чипов?

жедневно москвичи выбрасывают миллионы использованных бумажных билетов для проезда в общественном транспорте. В каждом зашит чип, на создание которого уходит несколько месяцев. Производят эти микросхемы на заводе "Микрон" в подмосковном Зеленограде. Корреспондент РИА Новости побывала в центре микроэлектронной промышленности и посмотрела, как делают умные метки для массового использования.

Множество рутинных операций, которые раньше нас так раздражали, теперь взяли на себя микроэлектронные устройства. Простой пример — билет в метро. Пассажир покупает бумажную или пластиковую карточку и прикладывает ее к видеоглазу на турникете. Встроенный сканер посылает на нее радиосигнал, и, если чип в карте отвечает, створки открываются. Вся процедура занимает несколько секунд.

Сканер опознает чип по зашитому в нем идентификационному номеру, отправляет данные на сервер, где они сверяются. Если билет одноразовый, пройти по нему повторно не удастся — он уже помечен в базе как использованный. Эту технологию называют RFID — радиочастотная идентификация.

Аналогичным образом работают билеты на всех видах общественного транспорта в Москве, Подмосковье и других регионах России, банковские карты "Мир", пропуска.

Чипы для этих изделий производят на заводе "Микрон" по технологии 180 нанометров. Так обозначается минимальный размер элемента в схеме.

Создание чипа начинается в чистой комнате — помещении, свободном от пыли. Там работают в антистатических комбинезонах и бахилах, масках и двойных перчатках, всю косметику необходимо смывать.

В фальшпол пол встроена система вентиляции, постоянно перегоняющая воздух снизу вверх. На потолке установлены фильтры, благодаря которым на один кубофут воздуха приходится не более тысячи частиц пыли размером полмикрона. В помещении ведут круглосуточный контроль влаги и температуры, дважды в смену проходит ручной мониторинг микроклимата.

Мельчайшая пылинка способна испортить чип, который должен быть идеально гладким и без нежелательных примесей. Отсюда высокие требования к чистоте.

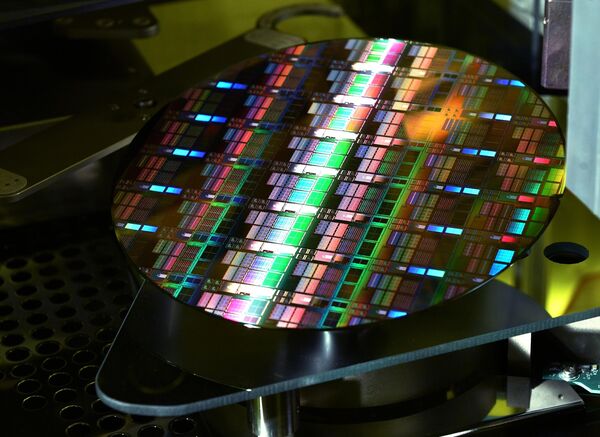

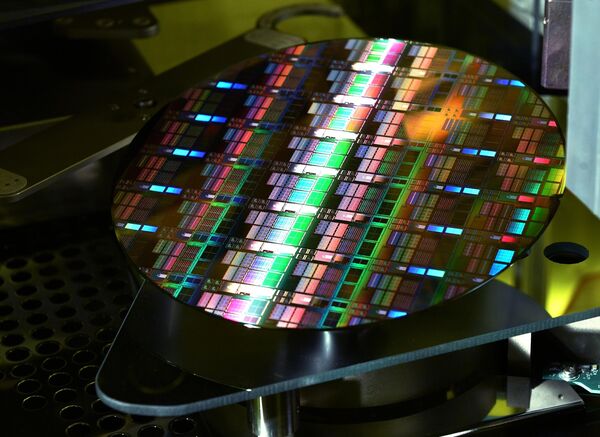

Монокристаллы кремния в виде тонких пластин диаметром двести миллиметров поступают на завод. В чистой комнате их помещают в smif-контейнеры, откуда не вынимают до завершения всех процессов.

Чип по технологии 180 нанометров выращивают три-четыре месяца. В процессе задействованы несколько десятков операций: фотолитография, плазмохимическое травление, химико-механическая полировка, ионное легирование, осаждение, напыление, отжиг, диффузия. Используется около трех десятков наименований химикатов.

Сначала пластину кладут на огромную подушку и шлифуют — слои на ее поверхность должны лечь идеально ровно.

"Микросхема — как слоеный пирог. Сначала формируют его транзисторную часть. Идет осаждение всевозможных нитридов, окислов, поликремния, из которых состоит затвор транзистора", — рассказывает Ирина Коротова.

Здесь ее называют жителем чистой комнаты. Ирина пришла на завод, будучи студенткой МИЭТ — главного поставщика кадров для российской микроэлектроники. Защитила диплом и участвовала в постройке чистой комнаты с нуля.

"Как формируется сама микросхема? Наносят металл, сверху фоторезист. Пластину засвечивают с помощью фотошаблона, переносится изображение, затем его проявляют. Засвеченные места вымывают, и получается маска нужного рисунка. Далее по ней вытравляют металл и удаляют фоторезист", — посвящает в подробности Ирина.

Пластину с микросхемой отправляют на легирование — в нее загоняют различные примеси p- и n-типа, необходимые по технологии.

В 2012 году "Микрон" закупил линию по производству предназначенных для вычислительной техники микросхем с топологическим уровнем 90 нанометров. На их базе выпускают процессоры "Эльбрус". Формирование этих чипов занимает пять-шесть месяцев.

Происходит это в другой чистой комнате. В транзисторной части там используют медь, а она очень сильный загрязнитель. Если попадет в помещение, где делают чипы на 180, это может их погубить.

Оборудование и химикаты, используемые в производстве микросхем, еще несколько лет назад по большей части закупались за рубежом. Сейчас ситуация меняется, вокруг "Микрона" формируется кластер высокотехнологических предприятий, поставляющих для него разнообразные химикаты, газы и другую необходимую продукцию. Идет научно-исследовательская работа вместе с профильными институтами, тестируются микросхемы, созданные по технологии 65 нанометров.

Из чистой комнаты пластины поступают в цех сборки. На каждой сформированы тысячи микросхем в виде маленьких квадратиков. Теперь их предстоит нарезать и вставить в изделие. Делают это конвейерным способом.

Сначала пластины нарезают на микросхемы, наносят защитную пленку на кристаллики, чтобы защитить их от механического воздействия и сошлифовывают кремниевую подложку.

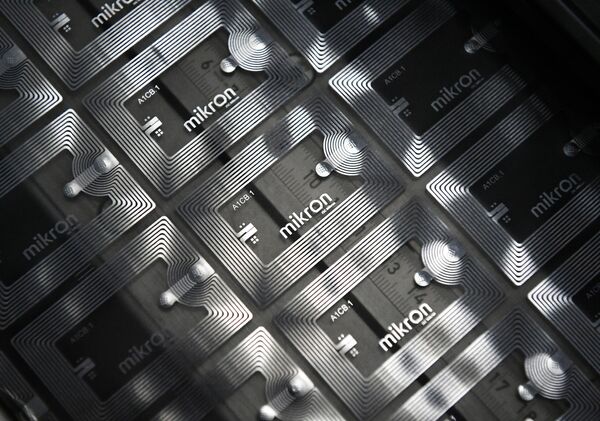

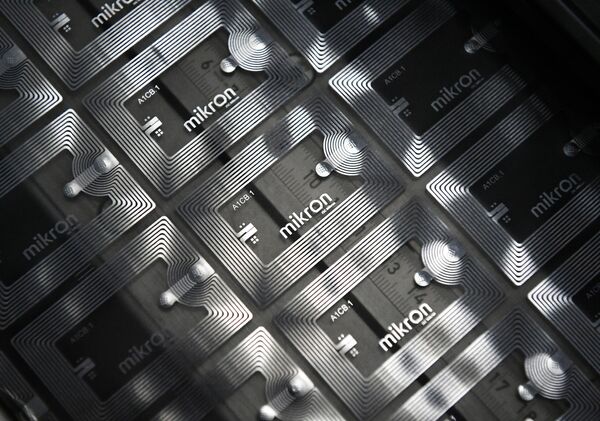

Отдельно готовят антенны — гибкие элементы из алюминия. Их тщательно выравнивают, наносят электропроводящий клей и в строго определенное место сажают кристалл. RFID-метка готова.

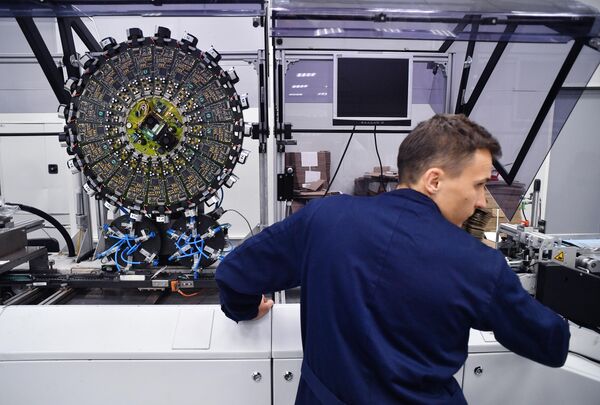

На этом этапе микросхемы тестируют: подается электрический разряд, и если чип не отвечает на сигнал ридера (передающей радиосигнал антенны), его маркируют синим цветом, чтобы отбраковать на следующем этапе.

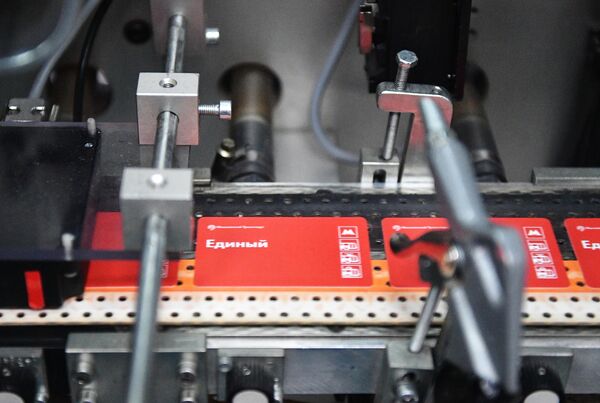

Проверенные ленты с чипами нарезают и отправляют на вклейку в изделие, например в бланки билетов на метро.

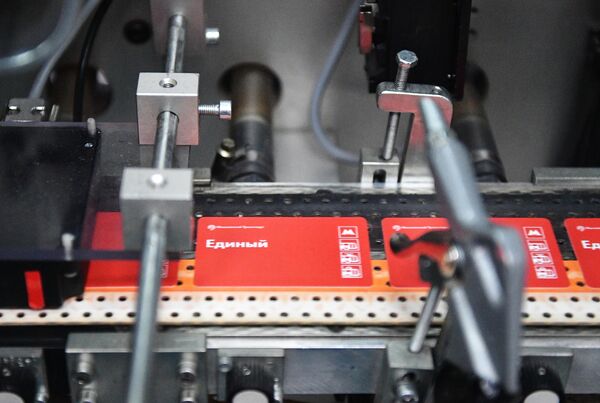

Оператор складывает готовые нарезанные билеты в контейнер, выборочно проверяет на предмет внешних дефектов и отправляет на конвейер, где их персонализируют, то есть записывают на чип номер бланка и другую служебную информацию.

В отдельном помещении операторы проверяют каждый билет вручную. Отдать этот этап на откуп роботам, конечно, можно, но они подвержены сбоям. Люди делают это надежнее.

Метки также различаются по методу считывания. Обычно их можно различить сканером с расстояния не более пяти сантиметров. Такие метки встроены в пропуска, билеты, банковские карты. Особый вид меток — микросхемы высокой четкости. Они могут быть распознаны с расстояния до двадцати метров.

"Видите ворота? Это сканер, через который провозят на тележке партию товара с метками. Они считываются все сразу и записываются в базу. Очень удобно", — поясняет Дмитрий.

По его словам, метки скоро найдут новое применение в учете багажа авиапассажиров. Сейчас к каждому чемодану должен подойти сотрудник со сканером, приложить его, посмотреть на экран. А в скором будущем чипированный багаж будет сканироваться автоматически, проезжая по транспортеру, размещенным где-то в помещении ридером. Номера меток отправляются на сервер, и операторы видят, точно ли весь багаж на борту, на тот ли рейс попал чемодан.

Еще одна инновация — метки, которые можно клеить на металл.

"Металл задерживает радиоволны, поэтому метки из алюминия плохо на нем работают. Мы встраиваем ферритовые подложки, которые служат экраном", — говорит инженер.

Кроме простых изделий, завод выпускает микросхемы первого уровня для банковских карт, полисов медицинского страхования, водительских прав и загранпаспортов нового образца, интернета вещей, критической инфраструктуры и умного города.

Подделать метку невозможно.

"Для этого нужно построить как минимум второй "Микрон", чтобы производить чипы. Обмануть считывающее устройство тоже не удастся. ID метки уникален, хранится в базе данных в зашифрованном виде. Даже если украдут партию меток, не смогут ничего с ними сделать: ключи шифрования есть только у заказчика", — утверждает он.

Как и Ирина, Дмитрий работает на "Микроне" со студенческой скамьи. Начинал он, по его собственному выражению, в "убитом напрочь" предприятии, где стояло устаревшее советское оборудование.

"За последние пятнадцать лет здесь произошли колоссальные изменения. Сейчас это производство мирового уровня", — удовлетворенно замечает инженер.

Чип вместо кассира

Множество рутинных операций, которые раньше нас так раздражали, теперь взяли на себя микроэлектронные устройства. Простой пример — билет в метро. Пассажир покупает бумажную или пластиковую карточку и прикладывает ее к видеоглазу на турникете. Встроенный сканер посылает на нее радиосигнал, и, если чип в карте отвечает, створки открываются. Вся процедура занимает несколько секунд.

Сканер опознает чип по зашитому в нем идентификационному номеру, отправляет данные на сервер, где они сверяются. Если билет одноразовый, пройти по нему повторно не удастся — он уже помечен в базе как использованный. Эту технологию называют RFID — радиочастотная идентификация.

Аналогичным образом работают билеты на всех видах общественного транспорта в Москве, Подмосковье и других регионах России, банковские карты "Мир", пропуска.

Чипы для этих изделий производят на заводе "Микрон" по технологии 180 нанометров. Так обозначается минимальный размер элемента в схеме.

Стерильная чистота

Создание чипа начинается в чистой комнате — помещении, свободном от пыли. Там работают в антистатических комбинезонах и бахилах, масках и двойных перчатках, всю косметику необходимо смывать.

В фальшпол пол встроена система вентиляции, постоянно перегоняющая воздух снизу вверх. На потолке установлены фильтры, благодаря которым на один кубофут воздуха приходится не более тысячи частиц пыли размером полмикрона. В помещении ведут круглосуточный контроль влаги и температуры, дважды в смену проходит ручной мониторинг микроклимата.

Мельчайшая пылинка способна испортить чип, который должен быть идеально гладким и без нежелательных примесей. Отсюда высокие требования к чистоте.

Монокристаллы кремния в виде тонких пластин диаметром двести миллиметров поступают на завод. В чистой комнате их помещают в smif-контейнеры, откуда не вынимают до завершения всех процессов.

Чип по технологии 180 нанометров выращивают три-четыре месяца. В процессе задействованы несколько десятков операций: фотолитография, плазмохимическое травление, химико-механическая полировка, ионное легирование, осаждение, напыление, отжиг, диффузия. Используется около трех десятков наименований химикатов.

Рождение микросхемы

Сначала пластину кладут на огромную подушку и шлифуют — слои на ее поверхность должны лечь идеально ровно.

"Микросхема — как слоеный пирог. Сначала формируют его транзисторную часть. Идет осаждение всевозможных нитридов, окислов, поликремния, из которых состоит затвор транзистора", — рассказывает Ирина Коротова.

Здесь ее называют жителем чистой комнаты. Ирина пришла на завод, будучи студенткой МИЭТ — главного поставщика кадров для российской микроэлектроники. Защитила диплом и участвовала в постройке чистой комнаты с нуля.

"Как формируется сама микросхема? Наносят металл, сверху фоторезист. Пластину засвечивают с помощью фотошаблона, переносится изображение, затем его проявляют. Засвеченные места вымывают, и получается маска нужного рисунка. Далее по ней вытравляют металл и удаляют фоторезист", — посвящает в подробности Ирина.

Пластину с микросхемой отправляют на легирование — в нее загоняют различные примеси p- и n-типа, необходимые по технологии.

"Эльбрус" высоких технологий

Микросхемы, созданные по технологии 180 нанометров, самые ходовые. На их долю приходится основной заказ завода. Именно эти чипы используются в пропусках, билетах, картах.В 2012 году "Микрон" закупил линию по производству предназначенных для вычислительной техники микросхем с топологическим уровнем 90 нанометров. На их базе выпускают процессоры "Эльбрус". Формирование этих чипов занимает пять-шесть месяцев.

Происходит это в другой чистой комнате. В транзисторной части там используют медь, а она очень сильный загрязнитель. Если попадет в помещение, где делают чипы на 180, это может их погубить.

Оборудование и химикаты, используемые в производстве микросхем, еще несколько лет назад по большей части закупались за рубежом. Сейчас ситуация меняется, вокруг "Микрона" формируется кластер высокотехнологических предприятий, поставляющих для него разнообразные химикаты, газы и другую необходимую продукцию. Идет научно-исследовательская работа вместе с профильными институтами, тестируются микросхемы, созданные по технологии 65 нанометров.

Когда люди надежнее

Из чистой комнаты пластины поступают в цех сборки. На каждой сформированы тысячи микросхем в виде маленьких квадратиков. Теперь их предстоит нарезать и вставить в изделие. Делают это конвейерным способом.

Сначала пластины нарезают на микросхемы, наносят защитную пленку на кристаллики, чтобы защитить их от механического воздействия и сошлифовывают кремниевую подложку.

Отдельно готовят антенны — гибкие элементы из алюминия. Их тщательно выравнивают, наносят электропроводящий клей и в строго определенное место сажают кристалл. RFID-метка готова.

На этом этапе микросхемы тестируют: подается электрический разряд, и если чип не отвечает на сигнал ридера (передающей радиосигнал антенны), его маркируют синим цветом, чтобы отбраковать на следующем этапе.

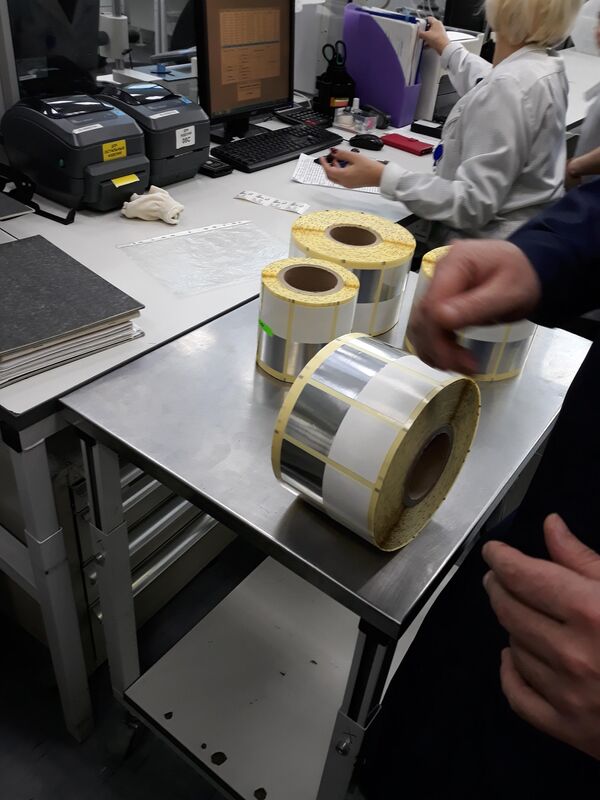

Проверенные ленты с чипами нарезают и отправляют на вклейку в изделие, например в бланки билетов на метро.

Оператор складывает готовые нарезанные билеты в контейнер, выборочно проверяет на предмет внешних дефектов и отправляет на конвейер, где их персонализируют, то есть записывают на чип номер бланка и другую служебную информацию.

В отдельном помещении операторы проверяют каждый билет вручную. Отдать этот этап на откуп роботам, конечно, можно, но они подвержены сбоям. Люди делают это надежнее.

Гибкие метки и инновации

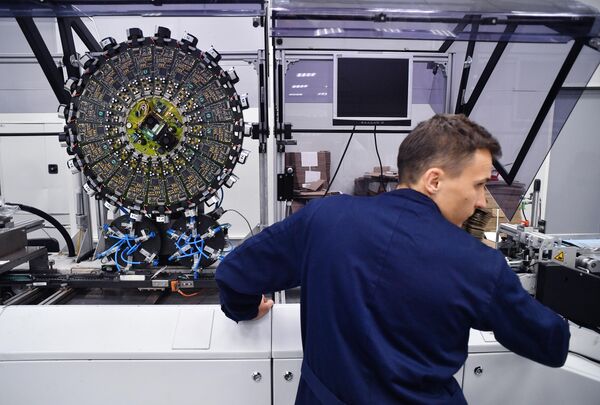

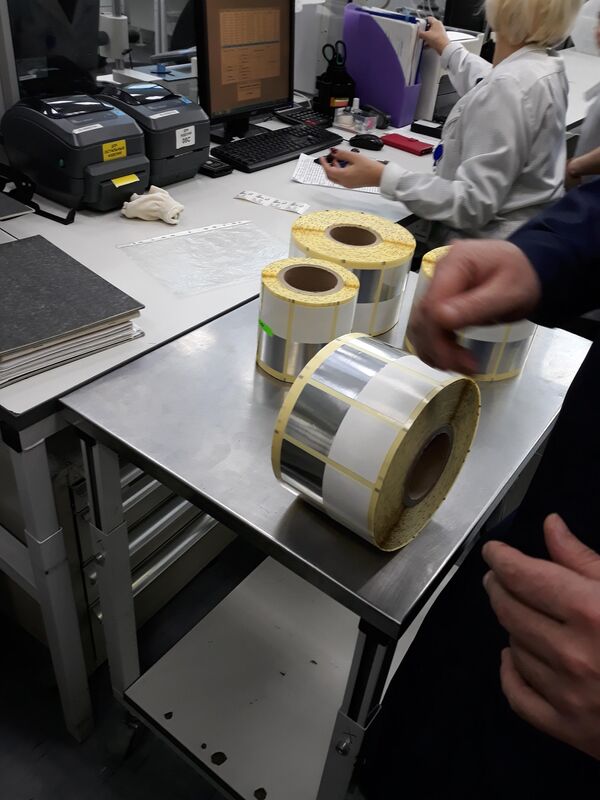

"Это установка по производству самоклеящихся меток. Преимущество их в том, что они гибкие, поэтому их заказывают для ретейла, учета продукции на складах", — рассказывает инженер Дмитрий Терентьев.Метки также различаются по методу считывания. Обычно их можно различить сканером с расстояния не более пяти сантиметров. Такие метки встроены в пропуска, билеты, банковские карты. Особый вид меток — микросхемы высокой четкости. Они могут быть распознаны с расстояния до двадцати метров.

"Видите ворота? Это сканер, через который провозят на тележке партию товара с метками. Они считываются все сразу и записываются в базу. Очень удобно", — поясняет Дмитрий.

По его словам, метки скоро найдут новое применение в учете багажа авиапассажиров. Сейчас к каждому чемодану должен подойти сотрудник со сканером, приложить его, посмотреть на экран. А в скором будущем чипированный багаж будет сканироваться автоматически, проезжая по транспортеру, размещенным где-то в помещении ридером. Номера меток отправляются на сервер, и операторы видят, точно ли весь багаж на борту, на тот ли рейс попал чемодан.

Еще одна инновация — метки, которые можно клеить на металл.

"Металл задерживает радиоволны, поэтому метки из алюминия плохо на нем работают. Мы встраиваем ферритовые подложки, которые служат экраном", — говорит инженер.

Кроме простых изделий, завод выпускает микросхемы первого уровня для банковских карт, полисов медицинского страхования, водительских прав и загранпаспортов нового образца, интернета вещей, критической инфраструктуры и умного города.

Чип против вора

"Вот очень интересная метка. Помните, недавно украли картину Куинджи из Третьяковки? "Микрон" сразу предложил помощь. Это пилотная партия изделий с нанесенной фольгой. Их наклеивают на картины. В помещении установлен мощный ридер, который считывает их все сразу. Если картина исчезла, охране тут же поступает сигнал", — приводит пример Дмитрий.

Подделать метку невозможно.

"Для этого нужно построить как минимум второй "Микрон", чтобы производить чипы. Обмануть считывающее устройство тоже не удастся. ID метки уникален, хранится в базе данных в зашифрованном виде. Даже если украдут партию меток, не смогут ничего с ними сделать: ключи шифрования есть только у заказчика", — утверждает он.

Как и Ирина, Дмитрий работает на "Микроне" со студенческой скамьи. Начинал он, по его собственному выражению, в "убитом напрочь" предприятии, где стояло устаревшее советское оборудование.

"За последние пятнадцать лет здесь произошли колоссальные изменения. Сейчас это производство мирового уровня", — удовлетворенно замечает инженер.

Up